E-Kompressor-Entkopplung

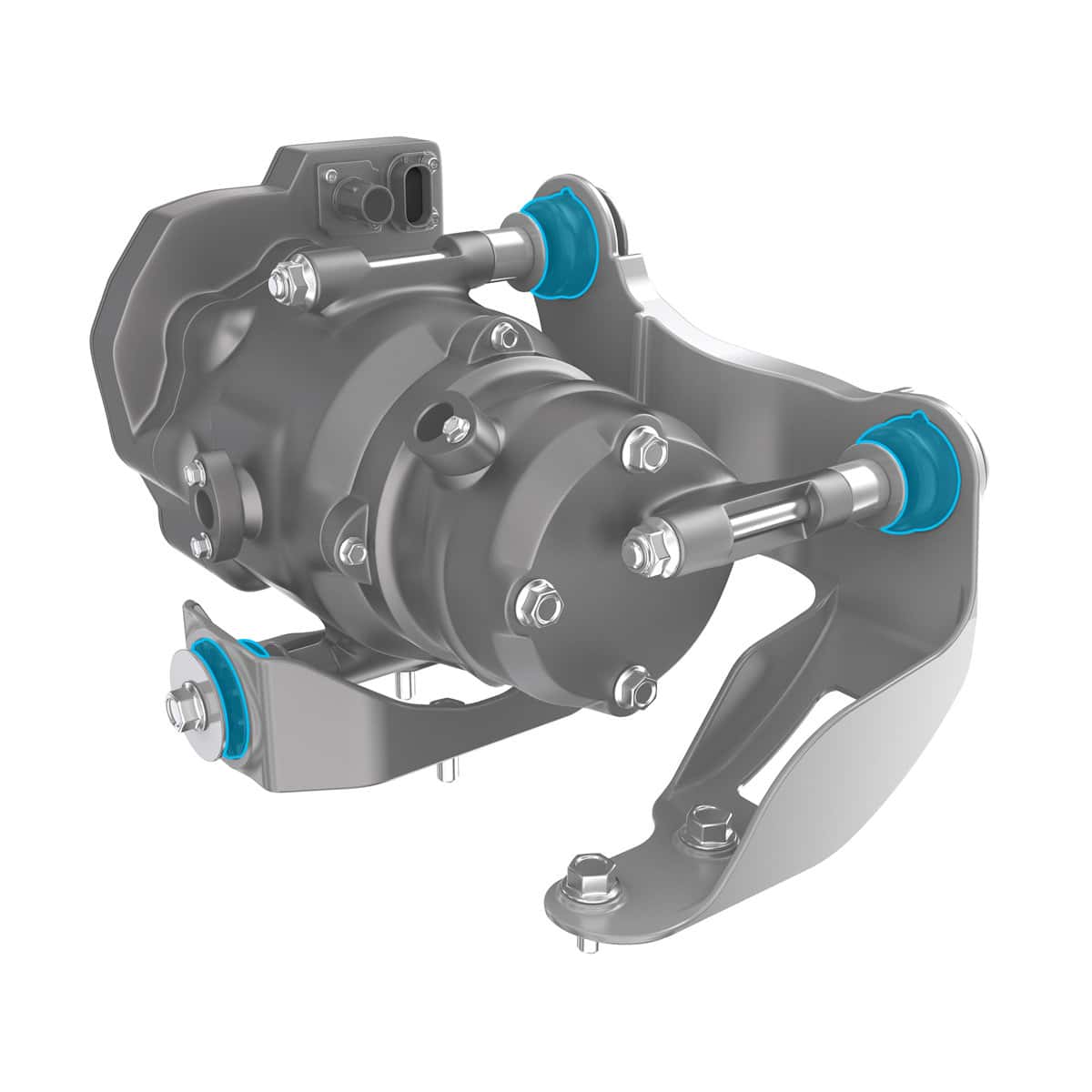

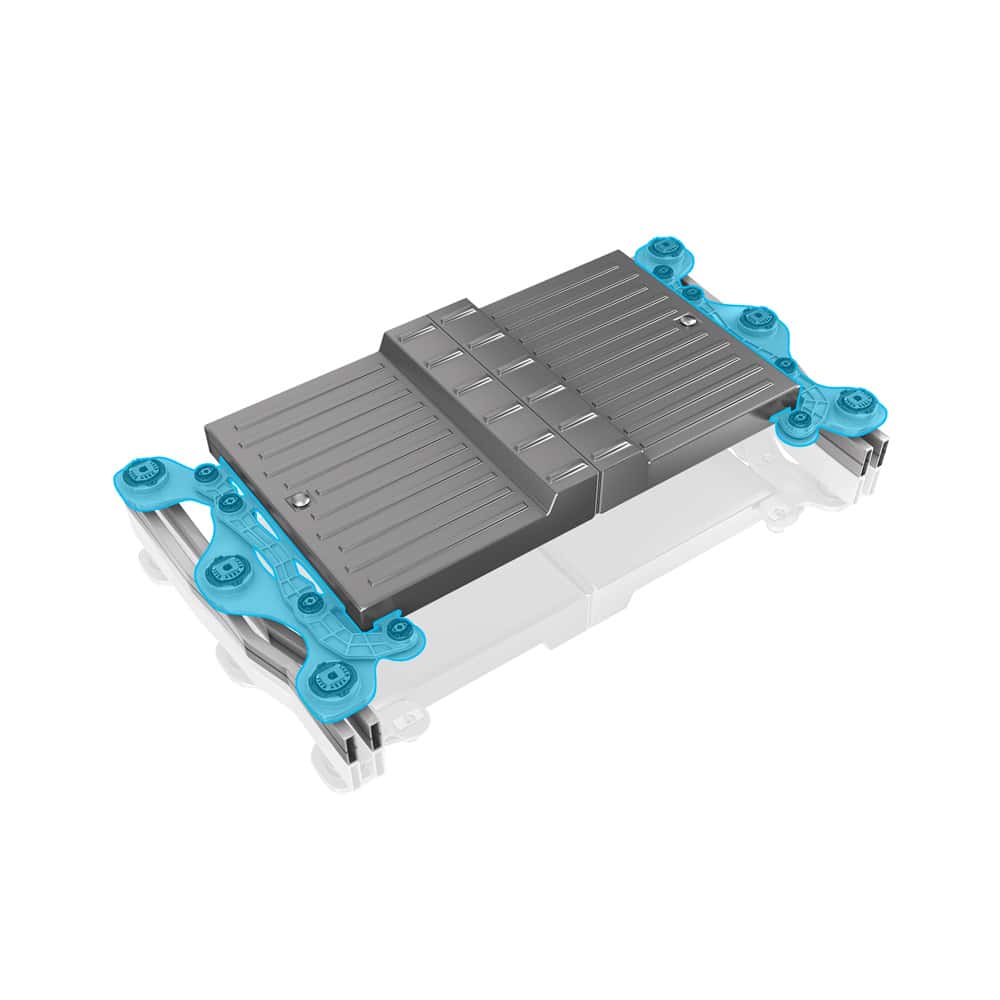

Das neue Entkopplungssystem für E-Kompressoren hilft das Wärmemanagement der Batterien zu optimieren und gleichzeitig übermäßige Geräusche und Vibrationen von extrem beanspruchten E-Kompressoren auszugleichen.

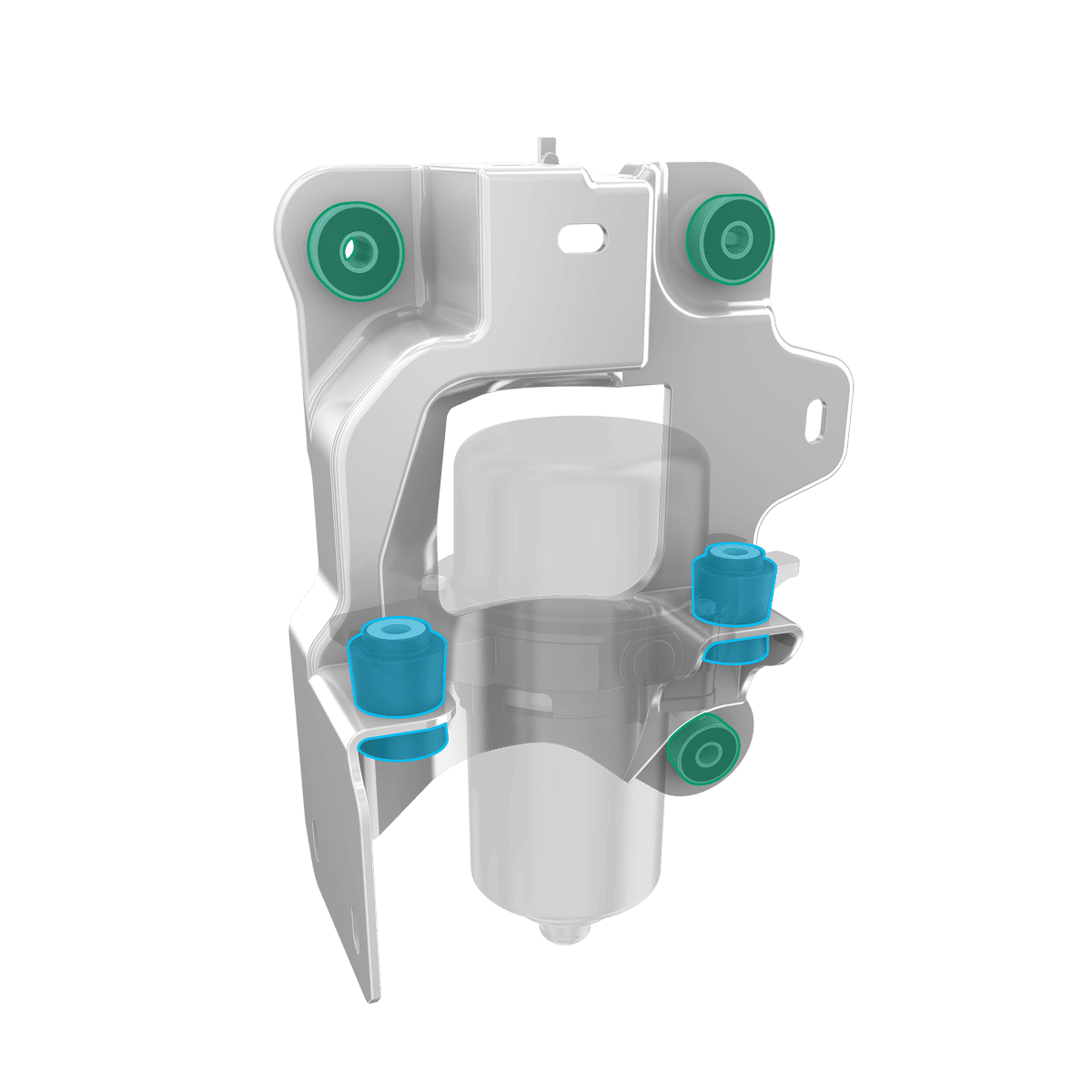

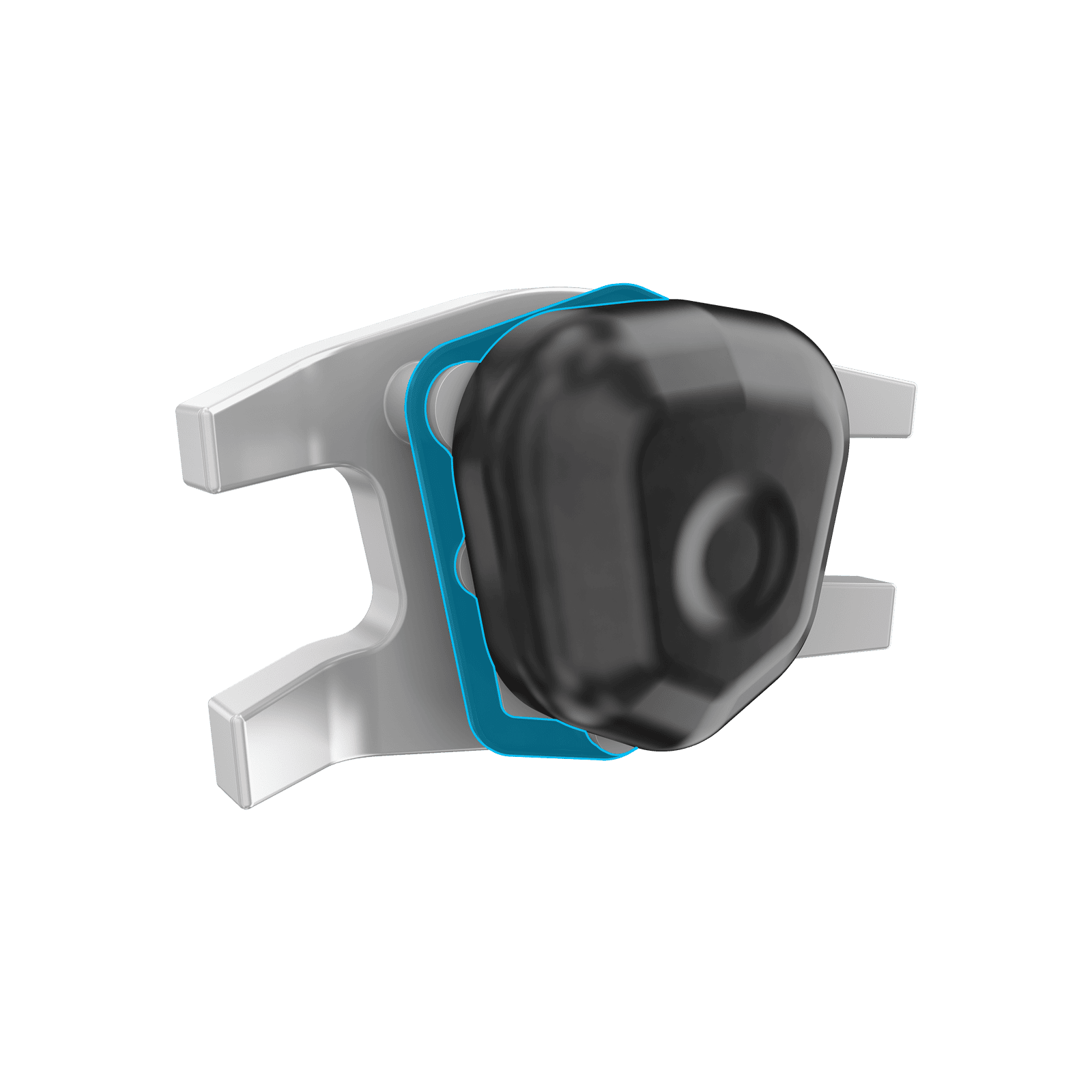

Niedrige Steifigkeiten mittels spezieller Gummigeometrien inklusive integrierte Anschläge

Kosten- und Designoptimierung durch Lebensdauervorhersage und Topologieoptimierung

Systemverständnis für maßgeschneiderte Integration in die Fahrzeugarchitektur

Lagerkonzepte mit einfacher und doppelter Entkopplung möglich

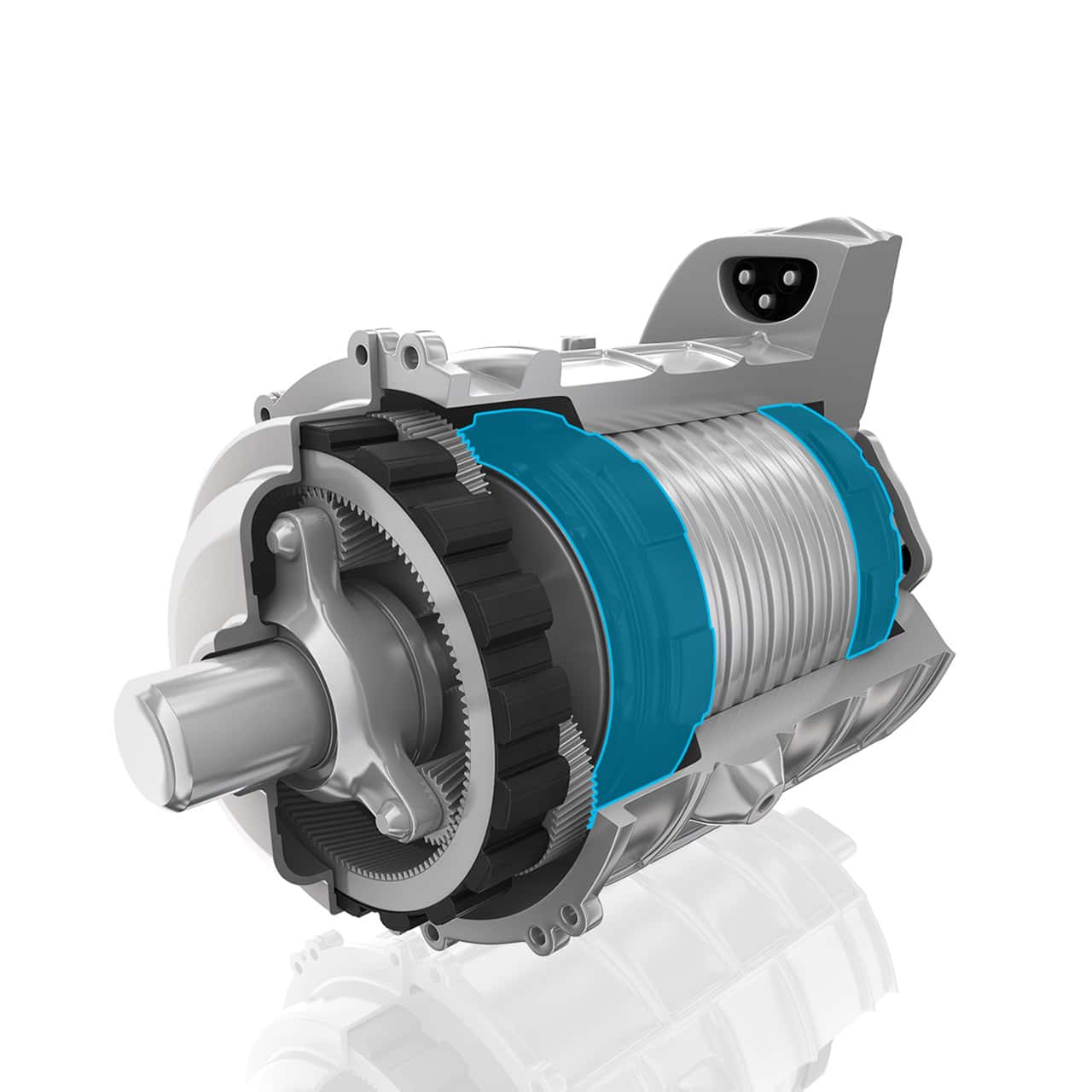

Die Kühlsysteme, die von reinen Elektrofahrzeugen und Plug-in-Hybrid-Fahrzeugen verwendet werden, sind in der Regel auf E-Kompressoren angewiesen, um das Kältemittel zu verdichten. Sie regeln die Innenraumtemperatur, um sicherzustellen, dass die Batterien innerhalb ihres optimalen Betriebstemperaturbereichs bleiben. Ein beträchtlicher Leistungsbedarf wird beispielsweise während der Schnellladung benötigt – der E-Kompressor wird also auch dann betrieben, wenn das Fahrzeug nicht bewegt wird. Daraus folgt, dass E-Kompressoren wesentlich stärker belastet werden und mehr Geräusche und Vibrationen erzeugen als ihr Pendant, das in Fahrzeugen mit konventionellem Verbrennungsmotor zum Einsatz kommt.

Darüber hinaus treten die Geräusche und Vibrationen, die durch den E-Kompressors erzeugt werden in sehr unterschiedlichen Frequenzen, Ordnungen und Anregungsrichtungen auf, was eine praktikable Lösung wesentlich komplexer macht.

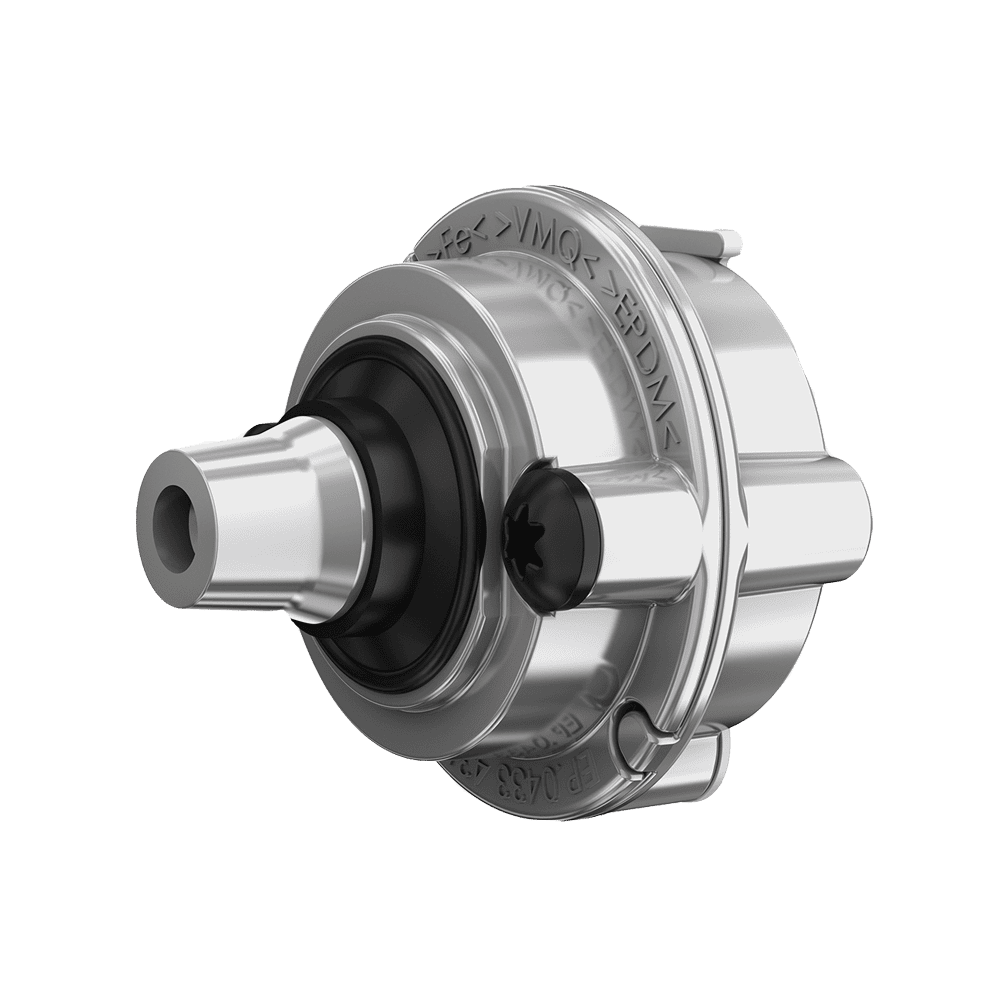

Mit umfangreichen Test- und Simulationsprozessen des gesamten Lagerungssystems war Vibracoustic in der Lage, eine Lagerungs- und Montagebaugruppe zu entwerfen, zu entwickeln und herzustellen, die die entstehenden Geräusche und Vibrationen des E-Kompressors eliminiert – sowohl während das Fahrzeug in Bewegung ist, als auch im Stillstand während der Schnellladung. Mit diesem Ansatz konnten Materialien je nach Anwendung individuell ausgewählt und Isolationskomponenten für spezifische Anforderungen einschließlich Gewichtsreduzierung und Kostenoptimierung maßgeschneidert werden. Mit unserer umfassenden NVH-Expertise konnten wir die beschriebenen Zielkonflikte systematisch analysieren, bewerten und letztlich lösen

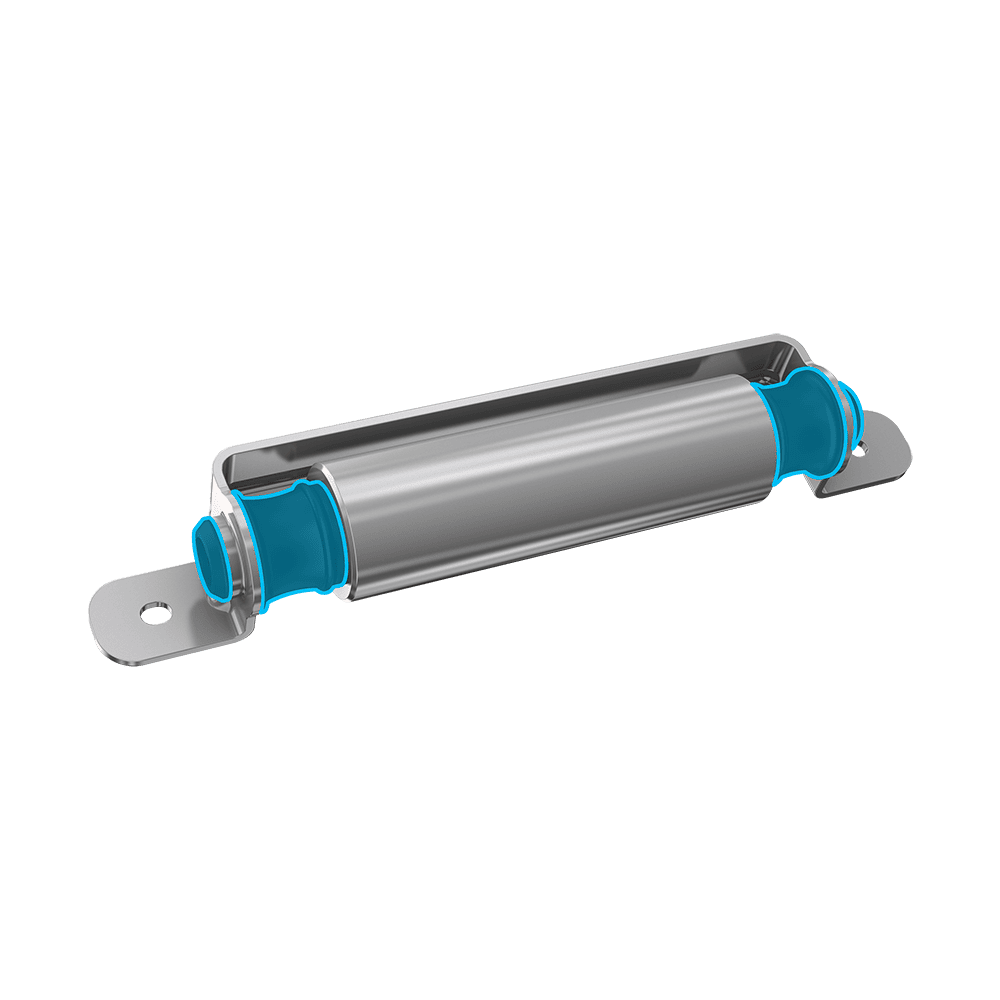

Besonderes Augenmerk wurde auf Modelle mit Front- und Allradantrieb gelegt, bei denen die Bewegung des E-Kompressors durch die elektronische Antriebseinheit (EDU) verstärkt werden kann, was zu höheren Lasten führt. Bei Fahrzeugen mit Hinterradantrieb wird der E-Kompressor oft an einem Achsträger oder ähnlichem montiert. Hier kann zusätzlich eine doppelte Isolierung verwendet werden, da die Entkopplungsebene der Motorlager in diesem Fall nicht zur Verfügung steht.