Darmstadt, 17. Juni 2020 |

Vibracoustic Vorderachs-Stützlager aus Kunststoff bis zu 30 Prozent leichter bei gleichzeitiger Beibehaltung der NVH-Performance

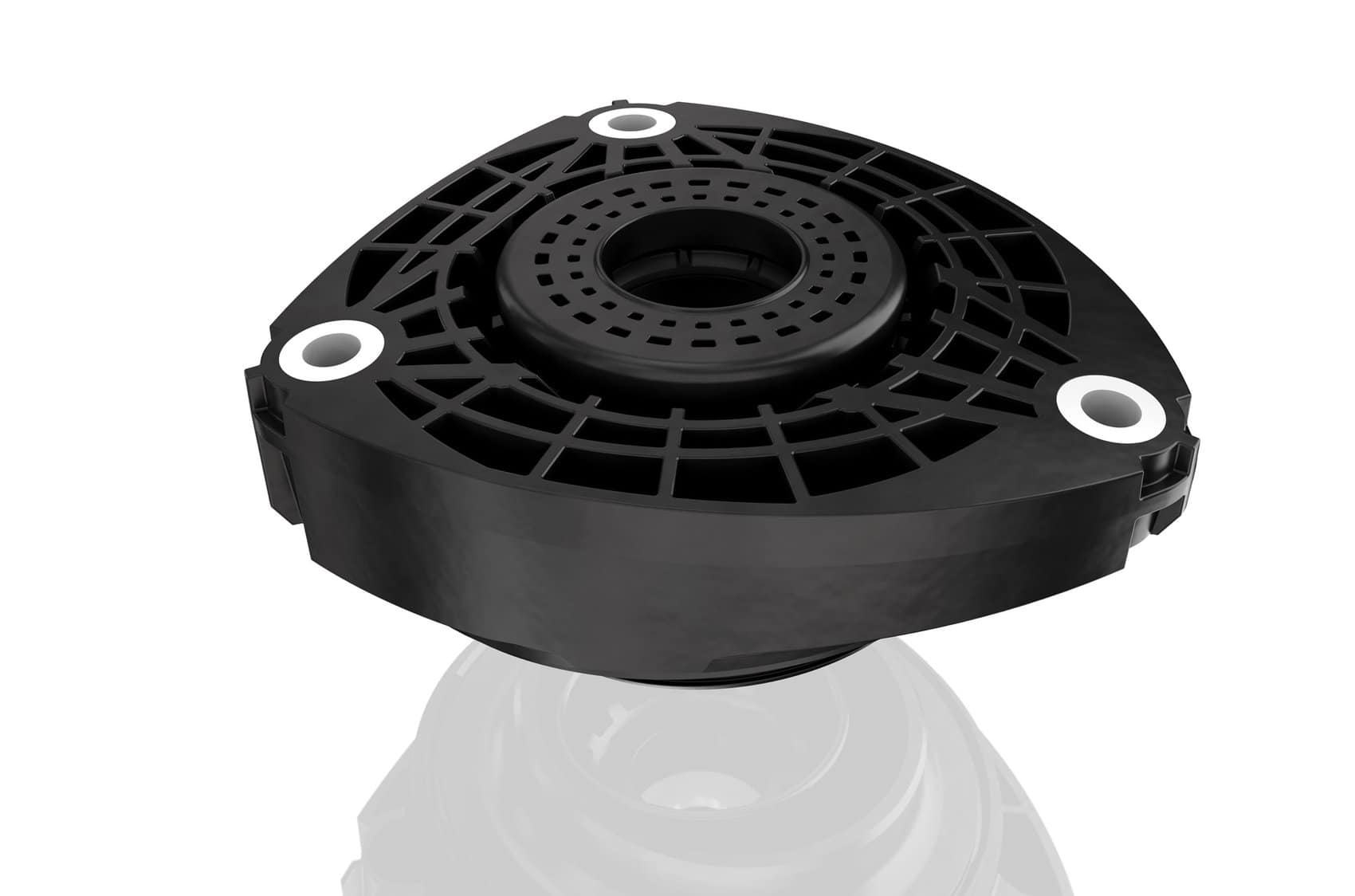

Vibracoustic Vorderachs-Federbeinstützlager aus Kunststoff erfüllen die globalen Anforderungen von Autoherstellern, das Fahrzeuggewicht und die Produktionskosten zu reduzieren. Gleichzeitig kombiniert das Stützlager die Leistungseigenschaften eines konventionellen Aluminium- bzw. Stahl-Stützlagers und bietet gleichzeitig Hochfrequenz-Isolation, Kosteneffizienz und eine signifikante Gewichtsreduzierung von bis zu 30 Prozent.

Vibracoustic hat ein Stützlager für MacPherson-Vorderradaufhängungen entwickelt, bei dem ein Großteil des Aluminiums bzw. Stahls durch Kunststoff ersetzt ist. Das Stützlager ist bis zu 20 Prozent leichter als ein vergleichbares Aluminiumstützlager und bis zu 30 Prozent leichter als ein vergleichbares Stützlager aus Stahlblech, wobei die Leistungs- und Haltbarkeitsanforderungen des Kunden weiterhin voll erfüllt werden. MacPherson-Aufhängungen werden vor allem in Klein- und Kompaktwagen eingesetzt und überzeugen durch ein sehr gutes Preis-Leistungs-Verhältnis. Die Ausgestaltung in Kunststoff erlaubt auch die Integration weiterer Funktionalitäten direkt im Lager, wie z. B. ein Kugel- oder Gleitlager oder Vorkehrungen zur Vermeidung von Montagefehlern.

Beide Eigenschaften, Gewichtsreduzierung und Integration von anderen Funktionalitäten, sind für elektrische Plattformen besonders wichtig. Diese Gewichtsreduzierung des Bauteils trägt zur Verringerung des Gesamtgewichts des Fahrzeugs bei, was zur Reduzierung der CO2-Emissionen oder der Erhöhung der Reichweite beiträgt, wobei die kompakte Bauweise mehr Flexibilität und Gestaltungsfreiheit bietet. Außerdem bieten die Kunststoffkomponenten eine verbesserte Hochfrequenz-Isolation.

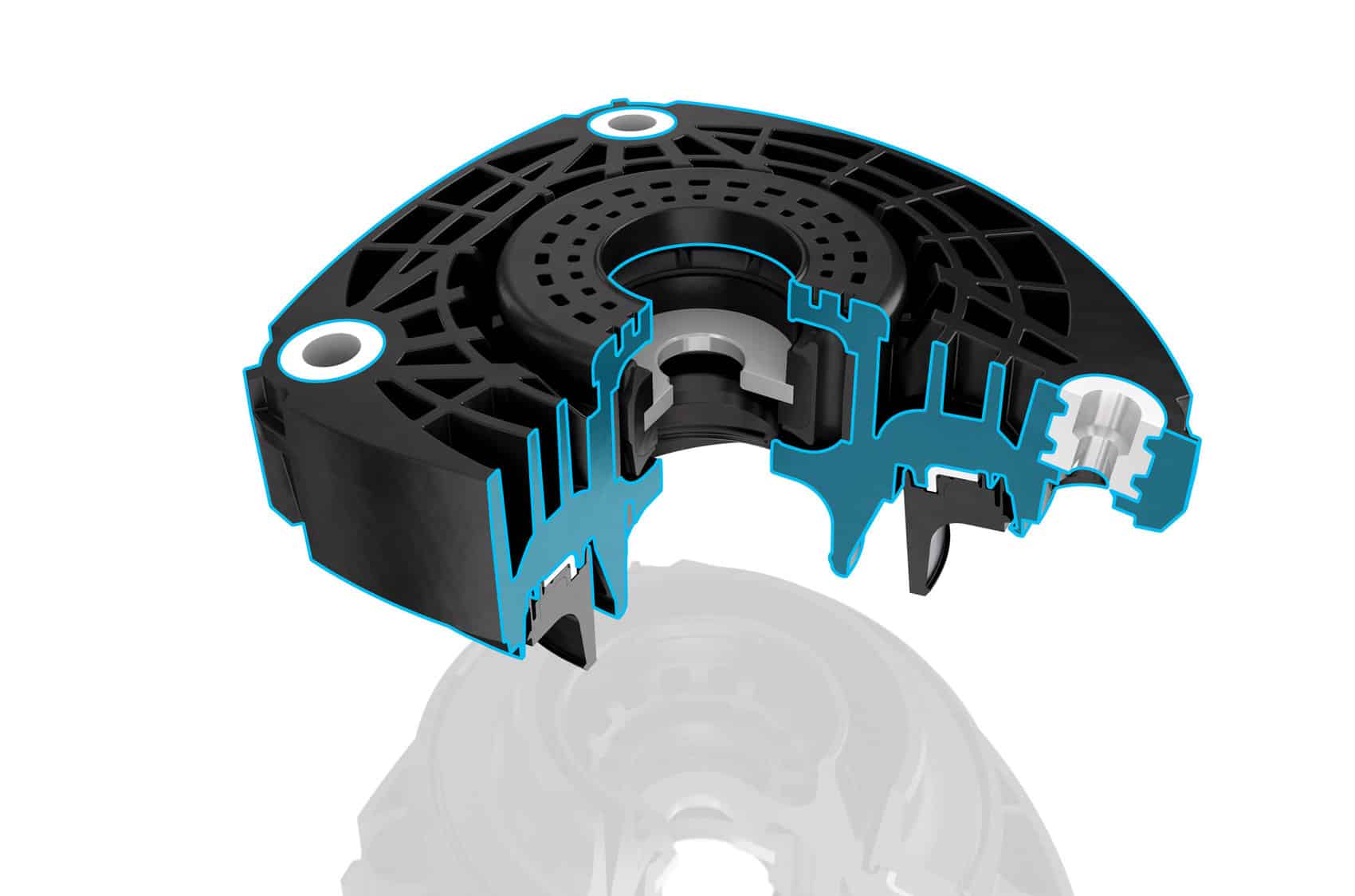

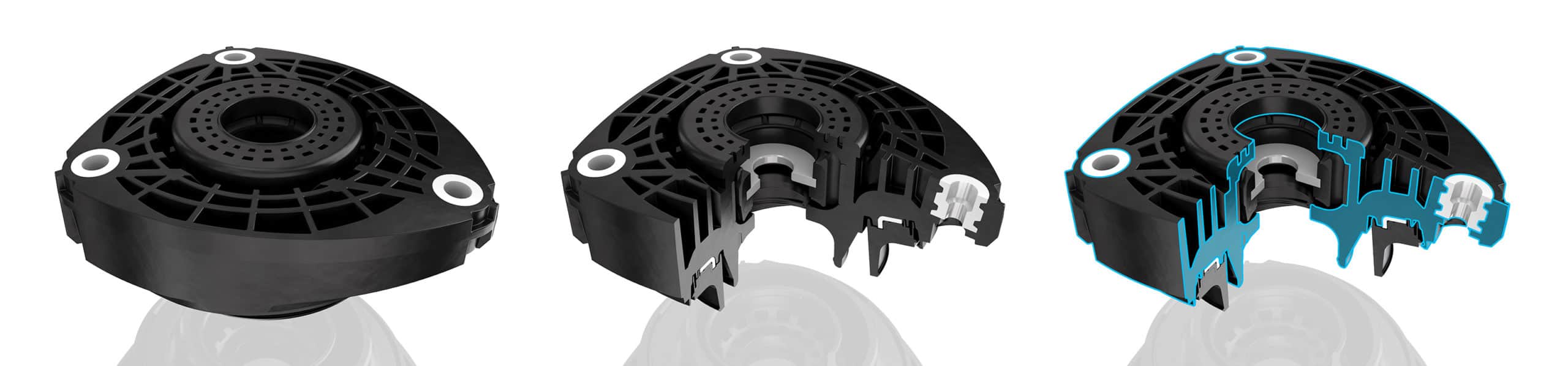

Eines der Hauptmerkmale eines Stützlager ist die Gesamtsteifigkeit, die für ein direktes und präzises Fahr- und Lenkgefühl verantwortlich ist. Das Rippendesign des Bauteilkörpers stellt nicht nur die Lastübertragung zwischen Aufhängung und Karosserie sicher, sondern minimiert gleichzeitig den Materialeinsatz. Das Vibracoustic Stützlager erreicht vergleichbare Performance und Steifigkeitswerte wie ein konventionelles Stützlager aus Stahl oder Aluminium.

Ein weiterer wichtiger Faktor für das Stützlager ist die strukturelle Festigkeit und Robustheit der Stützlagerkappe, da sie Spitzenbelastungen von bis zu einigen Tonnen erfahren kann, z. B. beim Durchfahren eines Schlaglochs. Insbesondere wenn die Karosserie die Kappe nicht unterstützt, werden nahezu die gesamten Lasten des Stoßdämpfers von ihr aufgenommen. Das Kappenmaterial gewährleistet Robustheit und die Fähigkeit, schwere Lasten zu tragen, ohne zu brechen. Bei kleinen bis kompakten Fahrzeugen sind diese Anforderungen erfüllbar, wenn genügend Bauraum für eine geeignete Kunststoffstruktur zur Verfügung steht. Durch die Integration eines Kugel- oder Gleitlagers direkt in das Gehäuse kann der vertikale Bauraum für die Kunststoff-Struktur vergrößert werden, der zur Optimierung der Bauteilsteifigkeit und Festigkeit nutzbar wird.

Die Lager sind ein weiterer wesentlicher Bestandteil der Stützlager-Komponenten für die Anwendung in MacPherson-Vorderachsen, da sie die für dieses Achskonzept typischen Drehbewegungen der Feder beim Lenken erlauben. Beim Vibracoustic Vorderachs-Kunststoffstützlager wird die Abstützung der sich drehenden Feder durch ein funktional integriertes Kugellager erreicht. Eine Weiterentwicklung zur Reduzierung der Komplexität für den Kunden kann durch ein neu entwickeltes Gleitlager erreicht werden. Kunststoff-Stützlager können ihre Vorteile auch bei Double-Wishbone-Aufhängungen ausspielen.

Mit dem Einsatz von Federbeinstützlagern aus Kunststoff sowohl an der Vorder- als auch an der Hinterachse unterstützt Vibracoustic die Automobilhersteller in ihrem Bestreben, das Gewicht der Komponenten zu reduzieren, ohne dabei Leistungskriterien wie Fahrkomfort, und -verhalten sowie Haltbarkeit zu beeinträchtigen. Darüber hinaus kann durch Neuentwicklungen wie die Implementierung von Gleitlagern anstelle von Kugellagern eine kompaktere Bauweise des Stützlagers realisiert und der so gewonnene Bauraum zur Optimierung der mechanischen Kennwerte des Lagers verwendet werden. Die Vibracoustic-Ingenieure streben auch danach, optimierte Funktionen in ihre Komponenten zu integrieren und damit die Komplexität der Produktion sowie Gewicht und Kosten zu reduzieren und gleichzeitig die Steifigkeit, Zuverlässigkeit und letztlich den Fahrkomfort für alle Passagiere zu erhöhen.