Darmstadt, 17. Dezember 2020 |

Vibracoustic entwickelt innovative Entkopplungslösung für E-Kompressoren

Vibracoustic, ein weltweit führender Anbieter von NVH-Lösungen (Noise, Vibration and Harshness) für die Automobilindustrie, hat ein innovatives neues Entkopplungssystem für elektrische Kompressoren in modernen Elektrofahrzeugen und Plug-in-Hybrid-Fahrzeugen auf den Markt gebracht. Die neue Lösung adressiert viele der NVH-Herausforderungen, mit denen Fahrzeughersteller konfrontiert sind, wenn es darum geht, das Wärmemanagement der Batterien zu optimieren und gleichzeitig übermäßige Geräusche und Vibrationen von extrem beanspruchten E-Kompressoren auszugleichen.

Die Kühlsysteme, die von reinen Elektrofahrzeugen und Plug-in-Hybrid-Fahrzeugen verwendet werden, um die Innenraumtemperatur zu regeln und sicherzustellen, dass die Batterien innerhalb ihres optimalen Betriebstemperaturbereichs bleiben, sind in der Regel auf elektrisch angetriebene Kompressoren (E-Kompressoren), angewiesen, um das Kältemittel zu verdichten. Ein beträchtlicher Leistungsbedarf wird beispielsweise während der Schnellladung benötigt – der E-Kompressor wird also auch dann betrieben, wenn das Fahrzeug nicht bewegt wird. Daraus folgt, dass E-Kompressoren wesentlich stärker belastet werden und mehr Geräusche und Vibrationen erzeugen als ihr Pendant, das in Fahrzeugen mit konventionellem Verbrennungsmotor zum Einsatz kommt.

Darüber hinaus treten die Geräusche und Vibrationen, die durch den E-Kompressors erzeugt werden in sehr unterschiedlichen Frequenzen, Ordnungen und Anregungsrichtungen auf, was eine praktikable Lösung wesentlich komplexer macht. Weiche Standard-Elastomerlager bieten hierfür eine optimale Isolation, sind im Fall des E-Kompressors jedoch nur mit Einschränkungen einsetzbar, da sie das Gewicht des Kompressors ebenso tragen müssen, wie die Lasten, die während der Fahrt über eine unebene Straße entstehen. Weil der zur Verfügung stehende Bauraum begrenzt ist, können die Elastomerlager nicht ausreichend groß gestaltet werden, was in einer weniger robusten Lösung und in einer Verkürzung ihrer Lebensdauer resultieren würde.

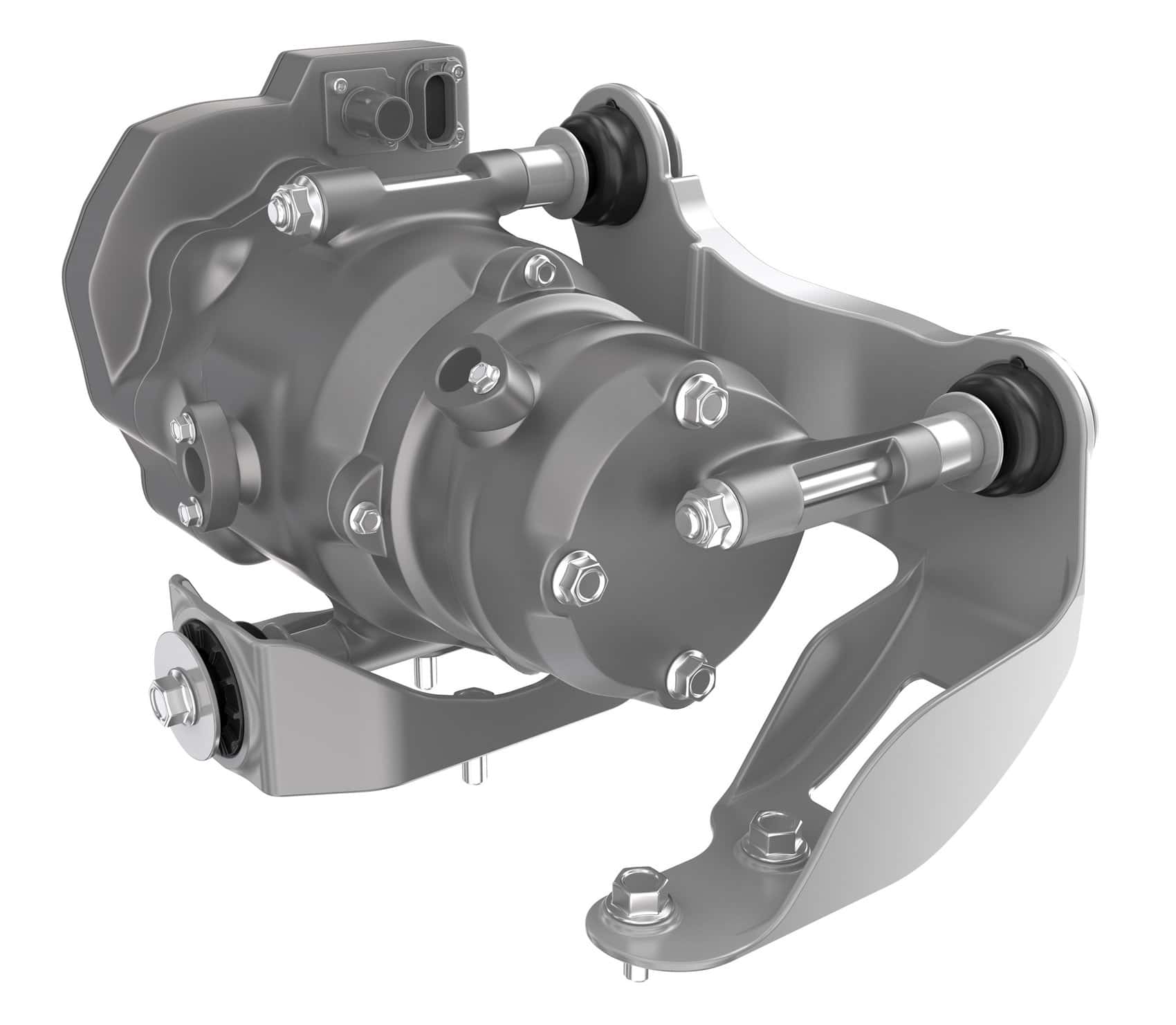

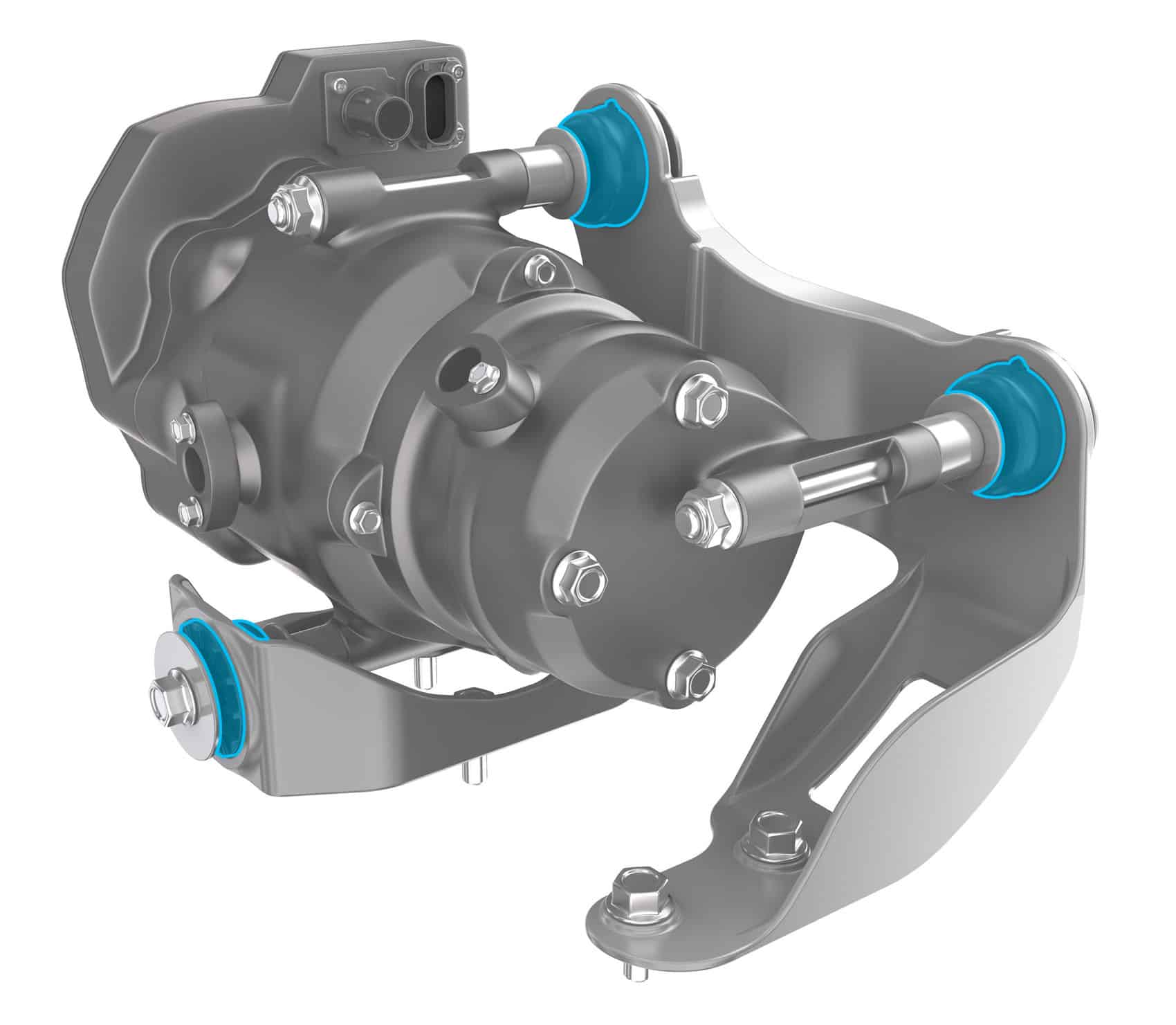

Vibracoustic E-Kompressor Entkopplungslösung

Mit umfangreichen Test- und Simulationsprozessen des gesamten Lagerungssystems war Vibracoustic in der Lage, eine Lagerungs- und Montagebaugruppe zu entwerfen, zu entwickeln und herzustellen, die die entstehenden Geräusche und Vibrationen des E-Kompressors eliminiert – sowohl während das Fahrzeug in Bewegung ist, als auch im Stillstand während der Schnellladung. Das Entwicklungsteam erreichte diese Ziele durch Optimierung der Lagersteifigkeiten und -positionen. Sie führten umfassende Elastomer-Simulationen und Tests durch, um die ideale Gummimischung zu bestimmen. Anschließend wurde mit eigens entwickelter Software die Geometrie der Gummikomponenten auf minimalen Verschleiß und maximale Lebensdauer abgestimmt.

Mit diesem Ansatz konnten Materialien je nach Anwendung individuell ausgewählt und Isolationskomponenten für spezifische Anforderungen einschließlich Gewichtsreduzierung und Kostenoptimierung maßgeschneidert werden. Im Rahmen des Projekts stellte Vibracoustic auch spezielle Lagerungen mit geringem Gewicht her und validierte mögliche Halterungsmaterialien wie Aluminium, Stahl und Kunststoff. Dadurch konnten die beschriebenen Zielkonflikte systematisch analysiert, bewertet und letztendlich gelöst werden

Dr. Jörg Böcking, CTO bei Vibracoustic, erklärte: “Die Mobilitätslösungen von morgen stellen uns bereits heute vor Herausforderungen. Der Wandel hin zu Hybrid- und Elektrofahrzeugen hat dazu geführt, dass sich die Fahrzeughersteller auf der ganzen Welt schnell auf völlig neue NVH-Probleme einstellen müssen. Als ein weltweit führendes Unternehmen auf diesem Gebiet liegt unsere Kompetenz darin, Automobilherstellern maßgeschneiderte Lösungen für neuartige und komplexe NVH-Herausforderungen zu bieten. Die Isolierung der Schwingungen und Geräusche von E-Kompressoren ist nur eine der Lösungen, für die zukünftigen Mobilitätskonzepte unserer Kunden”.

Besonderes Augenmerk wurde auf Modelle mit Front- und Allradantrieb gelegt, bei denen die Bewegung des E-Kompressors durch die elektronische Antriebseinheit (EDU) verstärkt werden kann, was zu höheren Lasten führt. Bei Fahrzeugen mit Hinterradantrieb wird der E-Kompressor oft an einem Achsträger oder ähnlichem montiert. Hier kann zusätzlich eine doppelte Isolierung verwendet werden, da die Entkopplungsebene der Motorlager in diesem Fall nicht zur Verfügung steht.