Darmstadt, 21. September 2015 |

TrelleborgVibracoustic entwickelt neue Entkopplungslösungen für den Antriebstrang

TrelleborgVibracoustic, der weltweit führende Anbieter für automobile Schwingungstechnik, entwickelt zwei alternative Entkopplungslösungen für Fahrzeuge mit Heck-und Allradantrieb. Eine fadenarmierte Elastomer-Gelenkscheibe bietet Vorteile bei Dauerhaltbarkeit und Gewicht gegenüber heutigen Serienlösungen. Ein Tube-in-Tube System ersetzt klassische Gelenkscheiben und eignet sich zum Beispiel für Hybridfahrzeuge, bei denen der Bauraum durch die Batterie eingeschränkt ist.

Allradgetriebene Fahrzeuge liegen wegen ihrer besseren Traktion und Geländeeigenschaften weltweit im Trend. Ist der Motor vorn eingebaut, muss die Antriebskraft wie bei hinterradgetriebenen Fahrzeugen mit Hilfe einer Gelenkwelle auf die Hinterachse übertragen werden. Die leistet dabei Schwerstarbeit: bei einer Geschwindigkeit von 200 km/h dreht sie sich bis zu 5.000-mal pro Minute um die eigene Achse. Die Drehschwingungen des Motors werden dabei durch das Getriebe in die Gelenkwelle übertragen. Dort können sie in Form von Luftschall- bzw. Körperschallschwingungen als störend wahrgenommen werden und langfristig sogar zu Schäden im Antriebsstrang führen. Typische Phänomene sind z.B. Lastwechselgeräusche, Schläge beim Auskuppeln oder Verzahnungsgeräusche.

Abhilfe schaffen Entkopplungselemente im Antriebstrang in Form von Gummigelenkscheiben. Sie isolieren Drehschwingungen an der Gelenkwelle durch torsionale Entkopplung. Zudem harmonisieren sie den Drehmomentaufbau und gleichen Axialversatz und Knickwinkel aus. Mit der NRG-Disc (New Rubber Generation Disc), einer fadenarmierten Gelenkscheibe, geht TrelleborgVibracoustic neue Wege in der Gelenkwellenentkopplung. Durch individuell gewickelte Zug- und Schubpakete, den Einsatz unterschiedlicher Fadenarten, optimierter Wickelverfahren und Elastomerrezepturen kann in Kombination mit Buchsen zur Axialkraftkompensation jede gewünschte Kundenanforderung eingestellt werden. Dadurch kann die Scheibe ohne Bauraumänderungen optimal zur Geräuschentkopplung und der Dämpfung von Drehmomentspitzen angepasst werden. Die maximalen Knickwinkel sind mit 3° besonders hoch und erlauben so den Einsatz in anspruchsvollen Einbausituationen. Zudem kann die Scheibe höchste Torsionsmomente aufnehmen und hat dank der speziell aufeinander abgestimmten Komponenten eine erheblich gesteigerte Lebensdauer im Vergleich zu derzeit auf dem Markt erhältlichen Serienlösungen.

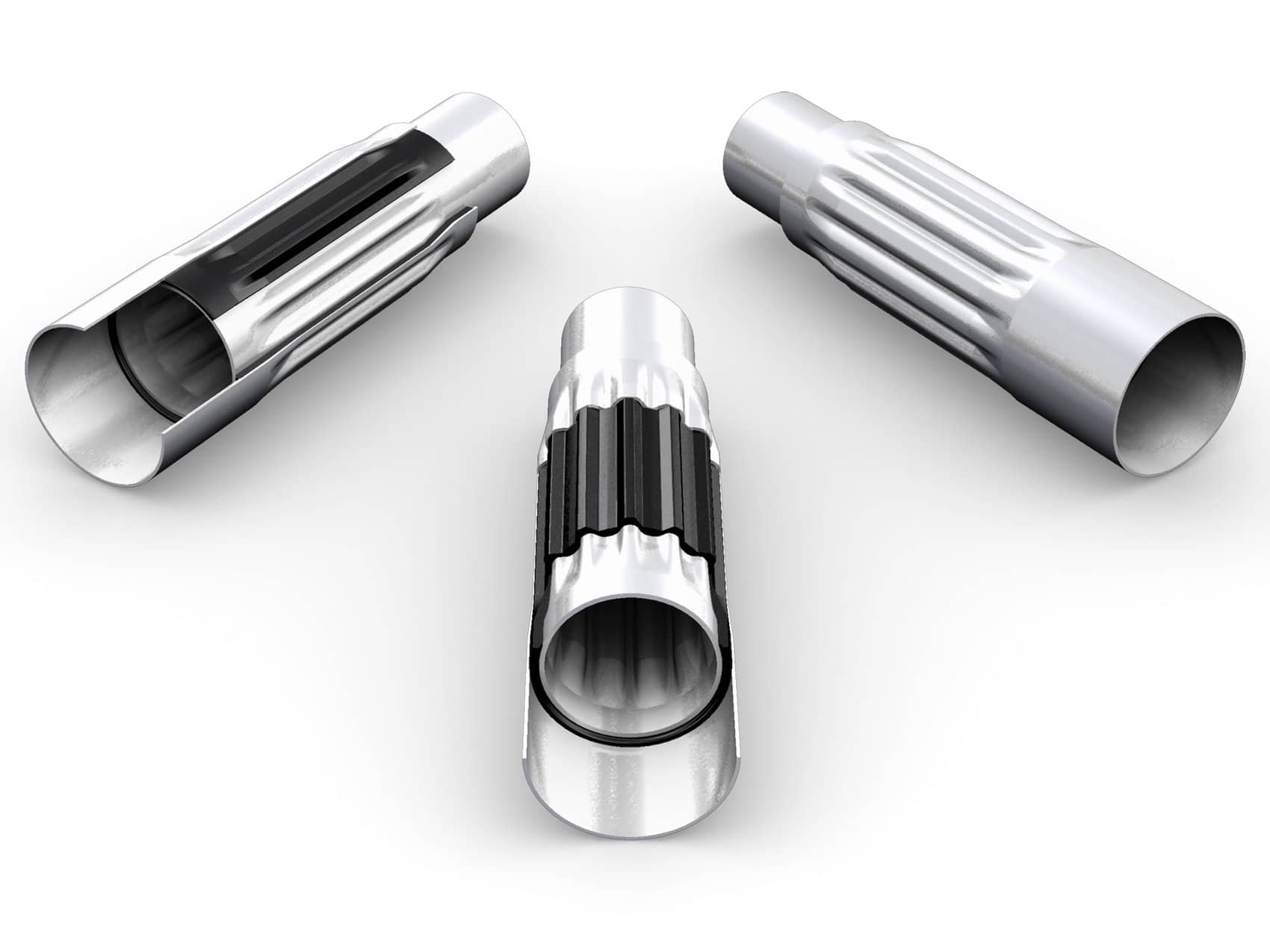

Mit einem Tube-in-Tube-Konzept ist es TrelleborgVibracoustic gelungen, die Funktion einer Gelenkscheibe nahezu bauraumneutral in die Kardanwelle zu integrieren. Dabei handelt es sich um zwei ineinandergeschobene Stahlrohre, zwischen denen eine isolierende Elastomerschicht eingebracht ist. Das System eröffnet neue Freiheitsgrade für den Einbau in Fahrzeugen mit begrenztem Bauraum (wie z.B. Hybridfahrzeugen). Durch gezielte Designabstimmung kann das Tube-in-Tube zudem als Crash-Element eingesetzt werden, das bei einem Unfall Energie aufnimmt und sich definiert verformt.

Gerade um die Gelenkwelle ist oftmals nur wenig Platz; sie sitzt zwischen Getriebe und Hinterachsdifferential, in unmittelbarer Nähe liegen Abgasanlage und Katalysatoren. Diese können, speziell während der Nachheizphase im Stillstand, die Umgebungstemperaturen stark anheben. Als eine der derzeit häufigsten Anforderungen für zukünftige Anwendungen stehen daher auch die zulässigen Betriebs- und Umgebungstemperaturen im Fokus. Die Anforderungen an das eingesetzte Elastomer sind somit sehr hoch. Das Tube-in-Tube-System ist eine wirtschaftliche Lösung für den Zielkonflikt zwischen der Lebensdauer unter hohen Temperaturen, Bauraumbedarf und den technischen Kundenanforderungen.