Darmstadt, 13. Februar 2015 |

TrelleborgVibracoustic entwickelt neue Balgtechnologie für Luftfedern

TrelleborgVibracoustic, der weltweit führende Anbieter schwingungstechnischer Lösungen, entwickelt eine neue Balgtechnologie für Luftfedern. Der sogenannte "ZAX-Balg" kombiniert die Vorteile der bislang in Pkw eingesetzten Kreuz- und Axialbälge. Zum Einsatz kommt die neue Technologie in mehreren SUV.

Lange Zeit war es nur ein Wunschtraum, die Fahreigenschaften des eigenen Autos individuell einstellen zu können – mit der Luftfeder ist dies gelungen. Ihre Vorteile gegenüber der Stahlfeder sind überzeugend. Zum einen hält die Luftfeder das Fahrzeug auf einem konstanten Niveau – egal, wie schwer es beladen ist. Zum anderen kann der Fahrer sein Fahrwerk nach Belieben einstellen und beispielsweise zwischen einem straffen Sportfahrwerk und einer komfortablen Abstimmung wählen.

Die Luftfeder wird entweder als Einheit mit dem Stoßdämpfer oder separat (stand-alone) verbaut. Ein Kompressor sichert die Druckversorgung. Kernelement der Luftfeder ist der Gummibalg – er bestimmt im Wesentlichen die Komfort- und Lebensdauereigenschaften. Bislang fertigte TrelleborgVibracoustic zwei unterschiedliche Balgtypen. Diese unterscheiden sich in der Struktur der im Balg eingebetteten Verstärkungsfäden. Beim Axialbalg verlaufen die im Elastomer eingebetteten Fäden axial zur Einfederrichtung. Beim Kreuzlagenbalg hingegen kreuzen sich zwei Lagen Festigkeitsträger, sind aber im Gegensatz zu einem Gewebe nicht miteinander verbunden. Der neuentwickelte Kreuzlagenaxialbalg oder ZAX-Balg kombiniert die gute Torsionsentkopplung des Axialbalges mit der Formstabilität des Kreuzlagenbalges.

Eingesetzt wird die neue Balgtechnologie an der Hinterachse einer Reihe neuer SUV, die ab Sommer 2015 in Serie gehen. Da die Luftfedern bei dieser stand-alone-Anwendung nicht vom integrierten Schwingungsdämpfer geführt werden, müssen sie hohe Kardanik- und Torsionskräfte abbauen. Die bislang an der Hinterachse eingesetzten Kreuzlagenbälge benötigen in der Regel deshalb ein Elastomerelement oder ein Gleitlager zur Torsionsentkopplung. Dieses reduziert schädliche Spannungen und verbessert das Anfederverhalten. Durch den Wegfall des Torsionsentkopplungselementes sind die Produktionskosten beim ZAX-Balg niedriger. Der geringere Platzbedarf ist gerade an der Hinterachse sehr wichtig, so kann der Laderaum vergrößert oder weitere Funktionalitäten, wie Zusatzvolumina oder Ventile für schaltbare Luftfedern, realisiert werden.

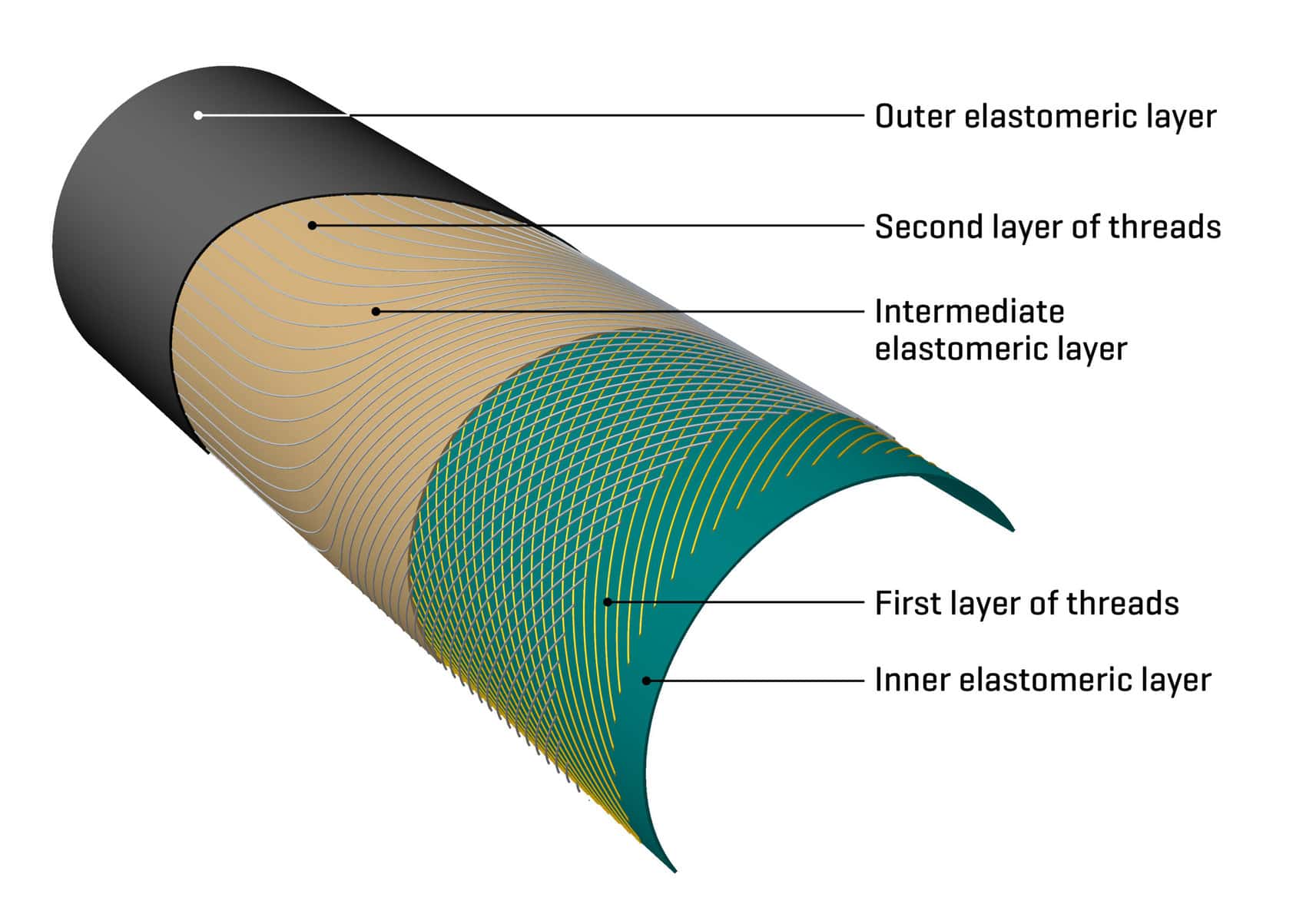

Der hauptsächlich an der Hinterachse eingesetzte Kreuzlagenbalg hat in der Balgwand zwei Lagen sich kreuzender Festigkeitsträger (Fäden). Diese sind nach innen und außen mit einer abdichtenden, bzw. schützenden Elastomerschicht abgedeckt. Zwischen den beiden Fadenlagen befindet sich eine weitere Elastomerschicht, die Zwischenlage. Über die Zwischenlage wird der geometrische Zusammenhalt der beiden Fadenlagen festgelegt. Beim Kreuzlagenbalg definiert sich die Druckbeständigkeit über den Festigkeitsträger. Die Materialeigenschaft der Zwischenlage hingegen beeinflusst Lebensdauer und Komfort. Die Vorteile des Kreuzlagenbalgs sind die hohe Druck- und Formbeständigkeit und die relativ einfache und prozesssichere Produktion.

Beim Axialbalg sind die eingebetteten Verstärkungsfäden in der Elastomermatrix parallel zur Balgachse angeordnet. Würde dieser Balg mit Luftdruck befüllt, würde er sich wie ein Ballon aufblähen und platzen. Deshalb ist bei dieser Art des Balgaufbaus ein Stützrohr notwendig, um die freie Ausformung zu begrenzen. Diese sogenannte Außenführung wird als dünnwandiges Aluminiumrohr ausgeführt. Der große Vorteil dieser Konstruktion besteht darin, dass der Luftfederbalg aus zwei sehr dünnen Elastomerschichten besteht, in die nur eine Fadenlage eingebettet werden muss. Damit lässt sich diese Art der Bälge besonders dünn herstellen. Durch das bessere Anfederverhalten bei kleinen Anregungen ist der Fahrkomfort sehr hoch.

Einzigartige Fertigungstechnologie

TrelleborgVibracoustic ist der weltweit einzige Luftfederhersteller, der Axialbälge und ZAX-Bälge, die einen axialen Anteil haben, fertigen kann. Die bis zu 100 cm langen Balgschläuche werden dabei nach Bedarf auf die gewünschte Länge gekürzt, Elastomer und Faden in einzelnen Stationen aufgebracht. Nachdem die erste Schicht aufgespritzt ist, fährt ein Metalldorn systemgesteuert in einen Fadenleger, der dann den Faden geometrisch definiert auf die Elastomerschicht drückt. Dabei ist bei Axial- und ZAX-Bälgen insbesondere der genaue Abstand der Fäden zueinander wichtig. Er beeinflusst die Lebensdauer unter Einfluss von Kinematik, Druck und Temperatur. Bei einem Kreuzlagenbalg werden eine weitere Elastomerschicht und eine Fadenlage aufgebracht, bevor eine schützende äußere Elastomerschicht (Decklage) den Vorgang abschließt. Beim Axialbalg wird die Decklage direkt auf die erste und einzige Fadenlage aufgebracht. Immer mehr Hersteller vertrauen auf diese Fertigungskompetenz und die daraus entstehende Produktqualität. Heute wird jeder zweite Pkw, der mit Luftfedern fährt, von TrelleborgVibracoustic ausgerüstet.