Darmstadt, 12. November 2019 |

Innovative Vibracoustic Entkopplungslösung vermeidet unerwünschte Lenkradvibrationen

Für hohen Fahrkomfort und eine entspannte und sichere Fahrt ist die Vermeidung unerwünschter Vibrationen entscheidend. Um solch unerwünschte Vibrationen im Lenkrad zu adressieren, hat Vibracoustic, ein führender Anbieter von automobilen NVH-Lösungen (Noise, Vibration und Harshness), eine innovative Lenksäulenbuchse entwickelt. Im Vergleich zu herkömmlichen Hardy-Scheiben (Gelenkscheiben) ist diese im Bereich der Schwingungsisolation optimiert. Sie bietet eine stärkere Isolierung in allen Fahrsituationen und ist darüber hinaus kompakter und leichter. Zudem behält sie während der gesamten Fahrzeuglebensdauer konstante Isolationseigenschaften.

Wenn es um die Entkopplung von Drehschwingungen geht, wurde lange Zeit eine konventionelle Hardy-Scheibe verwendet: Sie kann ein hohes Drehmoment übertragen und weist gute Isolationseigenschaften auf, birgt jedoch auch Nachteile. Aufgrund ihrer Radialbauweise ist der Außendurchmesser groß und benötigt viel Bauraum. In Bereichen wie der Lenksäule wirkt sich dies negativ auf die Beinfreiheit des Fahrers aus. Darüber hinaus werden die Fäden der verschiedenen Fadenpakete, aus denen Hardy-Scheiben üblicherweise bestehen, für die Drehschwingungen in beide Richtungen mit der Zeit nachgiebiger, was das direkte Lenkverhalten verschlechtert.

Vibracoustic Lenksäulenentkopplung

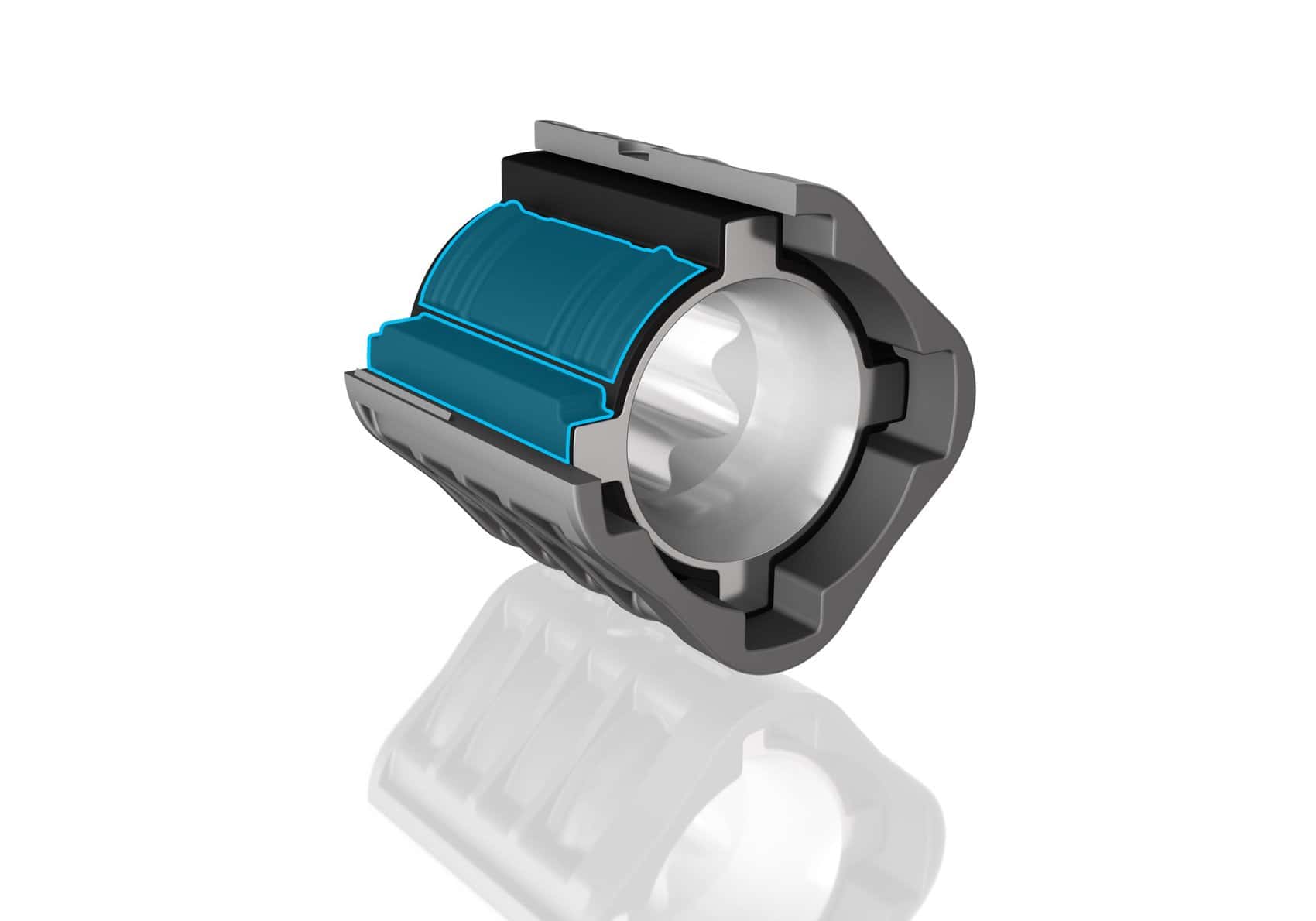

Um noch bessere Isolationseigenschaften zu erreichen und die Nachteile herkömmlicher Hardy-Scheiben zu überwinden, haben die Vibracoustic Ingenieure eine innovative Lenksäulenbuchse entwickelt. Die kompakte Form bietet deutlich mehr Gestaltungsspielraum, da der Radius nur etwa halb so groß ist wie bei einer Hardy-Scheibe. Das kreative Design ermöglicht zudem eine Elastomerschicht um den inneren Aluminiumkern und bietet dadurch eine beispielhaft hohe Isolation in Druck- und Zugrichtung (niedrige axiale Steifigkeit), also zum Fahrer hin oder vom Fahrer weg.

Im Gegensatz dazu muss die radiale Steifigkeit hoch sein, um ein direktes Lenkgefühl und ein sicheres, optimales Fahrverhalten des Fahrzeugs zu gewährleisten. Dennoch sollten kleine Vibrationen isoliert werden, da sonst geringe Lenkradschwingungen ein unangenehmes Gefühl beim Fahrer verursachen.

Das gesamte Bauteil ist sehr stabil und langlebig, und der unerwünschte Abfall der Steifigkeit konnte bei der neuen Lenksäulenbuchse über die Lebensdauer hinweg auf weniger als 10 Prozent begrenzt werden. Sie ist damit auch anderen herkömmlichen Lösungen überlegen, die während ihrer Lebensdauer einen wesentlich größeren Steifigkeitsverlust aufweisen. Während weder eine Hardy-Scheibe noch ein Kreuzgelenk Knickkräfte aufnehmen können, verhindert die Vibracoustic Lenksäulenbuchse aufgrund ihrer hohen kardanischen Steifigkeit zuverlässig ein Ausknicken der Lenksäule.

Präzise abgestimmte Elastomergeometrie möglich

Um den Spagat zwischen den sich schwer miteinander vereinbaren Anforderungen zu meistern, haben die Vibracoustic Ingenieure eine torsionale Progression in das Bauteil integriert, die durch die Form des Elastomers um den Aluminiumkern präzise abgestimmt werden kann. Erreicht die Lenkkraft einen bestimmten Wert, versteift sich das Lager und ermöglicht so ein sehr direktes Lenken der Räder. Wenn der Fahrer beispielsweise auf einen Bordstein zusteuert, muss das Lenkgefühl zunächst weich sein, falls der Bordstein nur aus Versehen berührt wird. Wenn hingegen das Fahrzeug das Hindernis Bordstein überwinden soll, muss die Lenkung steif sein, damit das Fahrzeug genau das leistet, was der Fahrer beabsichtigt. Diese Progression kann durch die gut abstimmbare Elastomergeometrie im Bereich der torsionalen Anschläge sehr genau eingestellt werden – was mit anderen marktüblichen Lösungen derzeit nicht möglich ist.

Ultraschallschweißen ermöglicht hochflexible Elastomergeometrie

Die gute Abstimmbarkeit der Elastomergeometrie konnte erreicht werden, da ihre Außengeometrie während der Vulkanisation vollständig zugänglich ist. Somit ist die äußere Elastomergeometrie nur durch werkzeugkonzeptbedingte Einschränkungen limitiert. Nach der Vulkanisation von Kern und Elastomer werden zwei Kunststoff-Außenschalen durch Ultraschall-Vibrationen verschweißt, sobald die Außenschalen über den Kern und die Elastomerschicht gelegt sind. So kann ein Stoppersystem in das Lager integriert werden, um das Progressionsverhalten individuell abzustimmen.